Weitere Bilder folgen....

Der Rumpf

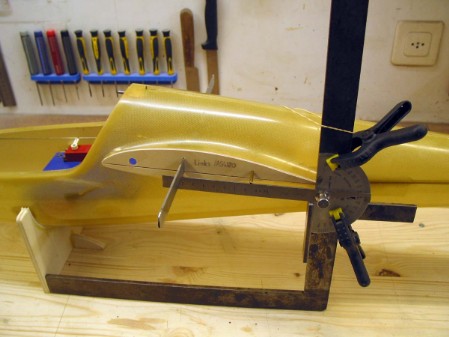

Im Grossen und Ganzen wurde der Rumpf gemäss Baubeschreibung von Multiplex aufgebaut. Weggefallen ist der Umlenkhebel für das Höhenruder. Das Höhenruder wird mittels im Höhenleitwerk eingebautem Servo angelenkt.

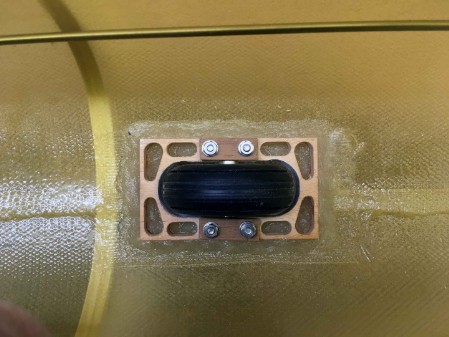

Damit die Rumpfunterseite bei den Landungen auf Hartbelag-Pisten nicht arg verkratzt wird, habe ich der ASW20 noch ein festes Laufrad verpasst.

Das Höhen- und Seitenleitwerk

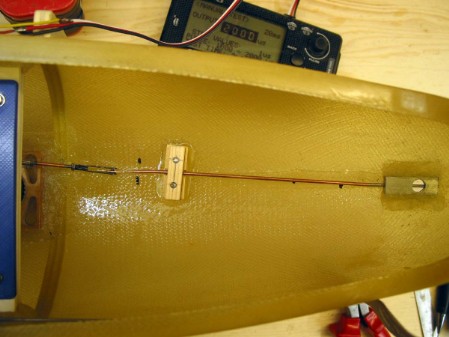

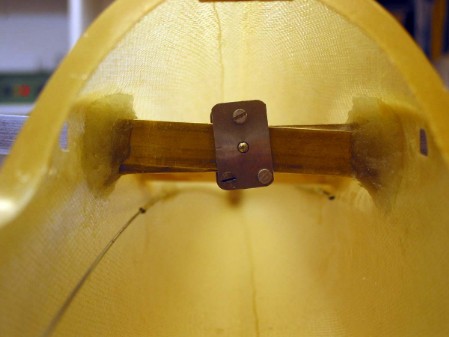

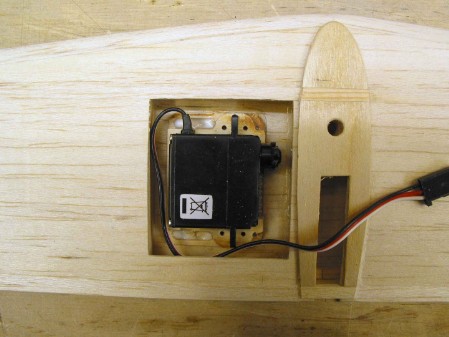

Das Höhen- und Seitenleitwerk habe ich nach der Bauanleitung von Multiplex aufgebaut. Einzig dem Höhenleitwerk habe ich zur Anlenkung der Höhenleitwerk-Flosse ein Servoschacht/Servo verpasst und die Servoschacht-Partie zusätzlich mit 2 Verstärkungsholmen gesichert, bzw. verstärkt.

Das Höhenleitwerk ist mit weisser Folie bespannt und die Seitenleitwerk-Flosse mit weisser Farbe gespritzt (wie der Rumpf). Das Höhenleitwerk wird mit einer M5-Schraube auf dem Seitenleitwerk befestigt, bzw. gesichert.

Die Tragfläche

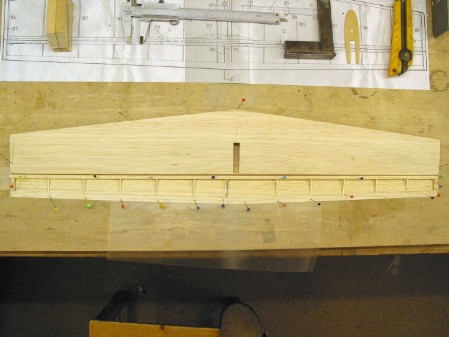

Wie bereits zu Beginn erwähnt, sind die beiden Tragflächen vor Jahren bereits aufgebaut worden. Der Zahn der Zeit hatte aber den beiden Tragflächen arg zugesetzt. Zudem wurden die Wölbklappen, Querruder und die Störklappen – wie zur damaligen Zeit üblich – von den Servos im Rumpf mit Klipsen, Umlenkhebeln und Schubdrähte angelenkt - Spiel lässt grüssen. Da solche Anlenkungen den heutigen Anforderungen nicht mehr entsprechen, kam ich zum Entschluss, die Tragflächen neu aufzubauen.

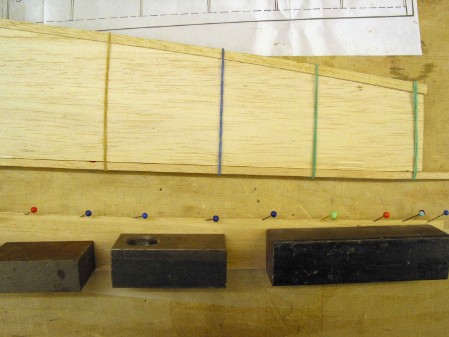

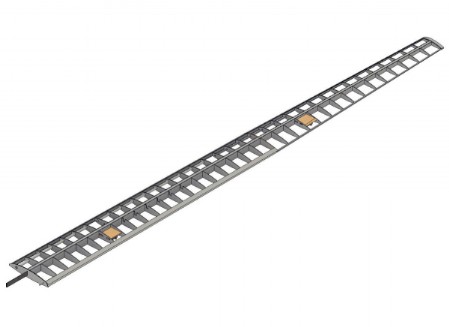

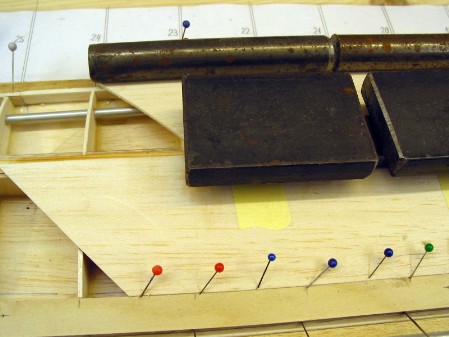

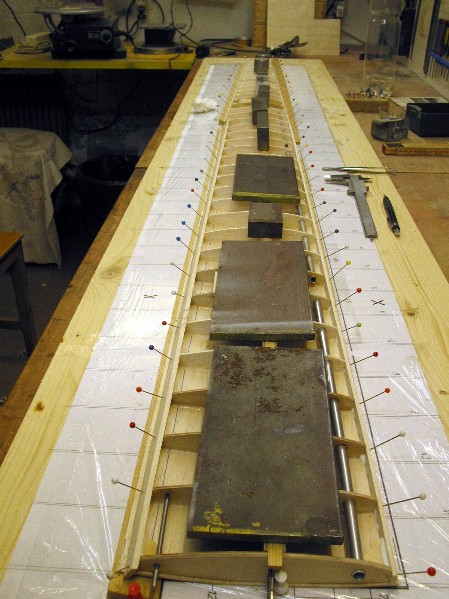

Da aber diverse Einzelteile wie Rippen, Holmgurtleisten, Holmverstärkungsstege seinerzeit bereits verbaut wurden, standen sie somit nicht mehr für einen Neuaufbau der Tragflächen zur Verfügung. Also habe ich mich entschlossen, die Tragflächen neu zu konstruieren und die 80 Stück Rippen sowie die 160 Stück Holmverstärkungsstege mit der CNC-Fräse auszufräsen. So gedacht - so gemacht.Die Tragflächen - auch die Beplankungen - wurden mit klassischen Weissleim geklebt. Nur selten - höchstens zum Heften - kam Sekundenkleber zur Anwendung.

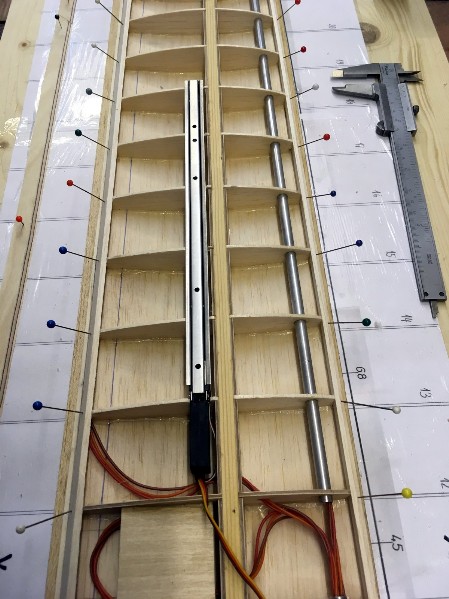

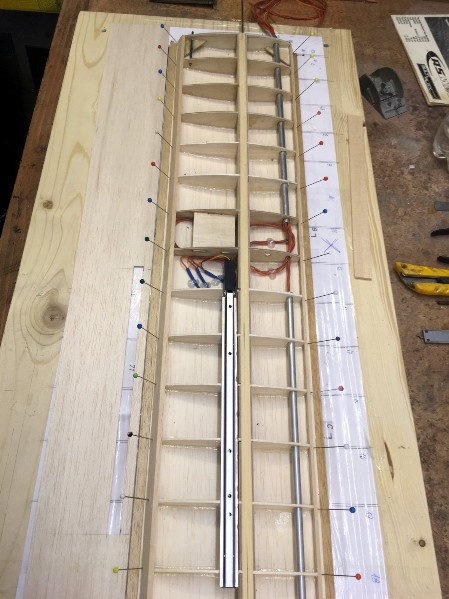

Zur Ansteuerung der Wölbklappen und Querruder habe ich digitale Flächenservos S3150 von Futaba in den Tragflächen verbaut.

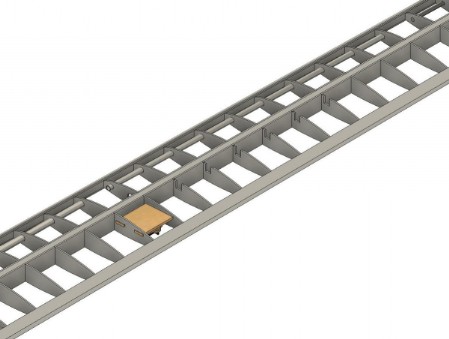

Die doppelstöckigen, motorisierten Störklappen haben eine Anströmfläche von 255 mm x 18 mm (4590 mm2 / Klappe). Wahrscheinlich sind die Störklappen für diese Flugzeugmasse eher unterdimensioniert. Da ich aber in gewohnter Manier eh die Butterfly-Konfiguration zum Abbremsen anwenden werde, spielen die Störklappen eh eine untergeordnete Rolle.

Als Kofferung für die Stahlzungen wurde passende Formstücke aus Buchenholz gefräst und zwischen die Holmgurte geklebt.

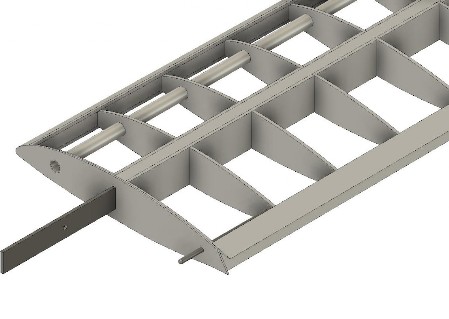

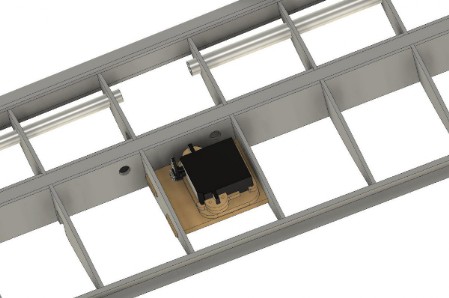

Konstruktions-Zeichnung - Störklappenfreistellung und Servoschacht für die Wölbklappe, ohne Beplankungen

Konstruktions-Zeichnung - Tragfläche komplett, ohne Beplankungen, Nasenleiste, Störklappe und Querruder

Kabelführung von Stör- und Wölbklappe. Rechts Alurohr D=5.5 mm kommend vom Querruder und links Alurohr D=8mm durchgehend bis Wurzelrippe.

Antrieb

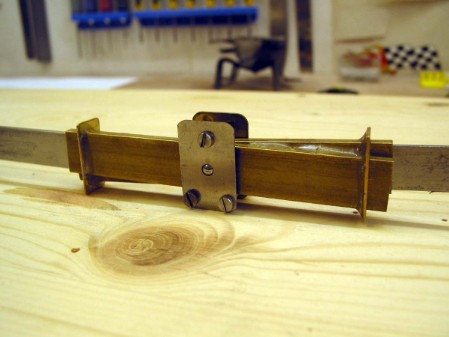

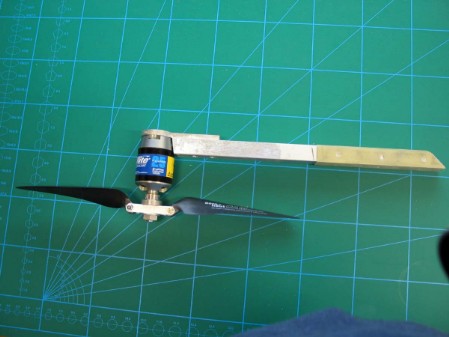

Eines wusste ich von Anfang an - meine ASW 20 bekommt ganz sicher kein Elektroantrieb in die Nase verpasst. Sie soll optisch möglichst genau dem Original entsprechen. Nach langem Hin und Her habe ich mich für einen Steck-Antrieb entschlossen, welchen ich beim Hangfliegen problemlos demontieren kann.

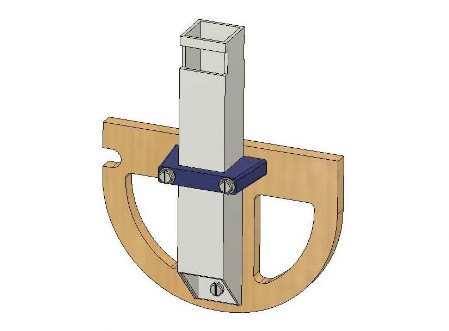

Als Trägerrohr dient ein 15x15x1- und als Steckrohr ein 10x10x1-Aluminium-Vierkantrohr. Beide sind aus dem Baumarrkt (Coop). Der Motorträger ist aus einem 5 mm Aluminiumblech gefertigt. Der Spinner ist aus PLA mit dem 3D-Drucker gedruckt. Alles ist mit 5 Min-Araldit-Klebstoff geklebt. Für die Führung, bzw. für die Füllung der beiden Aluminiumvierkantrohre habe ich 1 mm GFK-Platten verwendet, welche ich dann passgenau gefräst habe. Die Kabel vom Elektromotor werden durch das Steckrohr geführt.